Quy trình sản xuất vật liệu nam châm vĩnh cửu NdFeB thiêu kết hiện tại của công ty có thể được chia thành hai phần: quy trình phôi (còn được gọi là "quy trình trước" trong ngành) và quy trình thành phẩm (còn được gọi là "quy trình sau" trong ngành công nghiệp): quy trình phôi là kim loại Neodymium praseodymium, sắt nguyên chất, ferroboron và các nguyên liệu thô khác được sử dụng để tạo các phôi NdFeB; quy trình thành phẩm là xử lý phôi NdFeB bằng cách xử lý cơ học và xử lý bề mặt để thu được nam châm NdFeB. Sơ đồ quy trình sản xuất cụ thể như sau:

Trộn các nguyên liệu thô rắn như kim loại praseodymium và neodymium, sắt nguyên chất và ferroboron theo tỷ lệ.

Các nguyên liệu thô hỗn hợp được nung chảy qua lò luyện, và sau đó tấm hợp kim dải mỏng đông kết nhanh được hình thành bằng cách tước.

Các mảnh hợp kim dải mỏng đông kết nhanh được nghiền thành bột hợp kim thô thông qua lò nghiền thứ cấp, sau đó bột hợp kim mịn được chế tạo thành bột hợp kim thông qua quá trình nghiền phản lực.

Dưới sự bảo vệ của nitơ, bột được nén thành dạng nén.

Chất nén được nung nóng đến nhiệt độ cao trong lò thiêu kết trong môi trường chân không và sau đó được xử lý nhiệt lão hóa để tạo thành phôi NdFeB.

Sử dụng thiết bị chuyên nghiệp để gia công phôi theo yêu cầu cụ thể của đơn hàng về hình dạng và kích thước, bao gồm mài, cắt dây, cắt lát, đục lỗ, v.v.

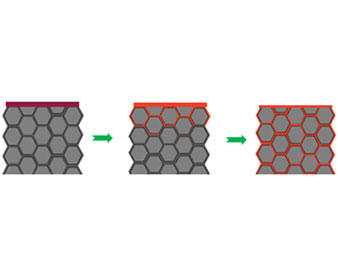

Phủ bề mặt nam châm bằng kim loại hoặc hợp chất đất hiếm nặng và khuếch tán nguyên tố đất hiếm nặng vào bên trong nam châm NdFeB thiêu kết bằng cách nung nóng

Để đáp ứng các yêu cầu về hiệu suất chống mài mòn và chống ăn mòn, quá trình mài cơ học và xử lý điện hóa được thực hiện trên bề mặt của nam châm.

Theo nhu cầu đặt hàng, từ hóa nam châm trong từ trường bằng máy từ hóa.

Theo yêu cầu của đơn đặt hàng, các đặc tính từ tính, hình dáng, kích thước, khả năng chống ăn mòn và các đặc tính khác của nam châm được kiểm tra và việc đóng gói và bảo quản chỉ có thể được thực hiện sau khi vượt qua quá trình kiểm tra.

Công ty áp dụng các công nghệ như công nghệ kiểm soát phát triển tinh thể đúc dạng cột, tinh chế hạt và công nghệ tối ưu hóa vi mô, v.v., đồng thời cam kết cải thiện tính nhất quán của bột và phát huy hết tiềm năng hiệu suất của đất hiếm. Bằng cách cải thiện cấu trúc vi mô luyện kim, áp dụng công nghệ hạt mịn và tối ưu hóa quy trình trộn, v.v., cải thiện đáng kể hiệu suất của nam châm NdFeB.

Công ty đã áp dụng và cải tiến công nghệ chuẩn bị nam châm ít oxy và công nghệ ép đẳng tĩnh lạnh, để nam châm NdFeB ở trạng thái ít oxy trong quá trình ép, và quá trình chuẩn bị phôi đúc liên tục được tối ưu hóa, giúp giảm thiểu hiệu quả sự thất thoát đất hiếm. Việc áp dụng công nghệ xử lý nhiệt thiêu kết nhiệt độ thấp giúp cải thiện hơn nữa quá trình thiêu kết. Việc điều chỉnh nhiệt độ đến trạng thái phù hợp có thể phát huy hết tác dụng của công thức. Các sản phẩm tiêu biểu là nam châm N55 hiệu suất cao được sản xuất bằng công nghệ oxy thấp và nam châm N38UH được sản xuất bằng công nghệ đúc gần lưới.

Để đạt được tùy chỉnh của khách hàng thật chính xác, công ty áp dụng công nghệ chuẩn bị nam châm vĩnh cửu có hình dạng đặc biệt, siêu mỏng, hiệu suất cao để thực hiện gia công phôi NdFeB với độ chính xác cao và tổn thất thấp, vượt qua rào cản kỹ thuật do độ khó khi xử lý nam châm mỏng và nhỏ hiệu suất cao và kiểm soát chặt chẽ các khuyết điểm bên ngoài sản phẩm thông qua công nghệ kiểm tra tự động xuất hình ảnh thông minh để nâng cao hiệu quả và độ chính xác của khâu kiểm tra.

Quy trình sản xuất nam châm vĩnh cửu ferrite hiện tại của công ty như sau: nguyên liệu nung sẵn mua về được trộn theo công thức và thành phần riêng, sau khi được nghiền bằng máy nghiền bi, ferrite được sản xuất qua các bước như kết tủa, ép ướt, thiêu kết và nghiền. Ngói từ phần thân, nam châm ferrite và các thành phẩm khác. Sơ đồ quy trình sản xuất cụ thể như sau:

Vật liệu nung strontium ferrite (thành phần chính là SrFe12O19) được trộn với canxi cacbonat, silicon dioxide, strontium cacbonat, oxit lanthanum, oxit coban và các thành phần khác theo tỷ lệ công thức.

Nguyên liệu thô được thêm nước và được nghiền thành bột bằng máy nghiền bi để tạo thành bùn, sau đó được đặt trong tháp lắng để tạo kết tủa.

Vật liệu khử nước được hình thành do kết tủa được tạo thành khối xanh thông qua máy ép tự động trong môi trường không khí bình thường.

Thân thô được thiêu kết ở nhiệt độ cao thành thân hoàn thiện thông qua lò con lăn đốt gạch từ ép ướt hoặc lò con lăn đốt bằng khí thép từ ép ướt.

Phôi nấu chín được xử lý bằng dây chuyền xử lý máy mài hoàn toàn tự động để tạo thành thành phẩm.

Các đặc tính từ, hình dáng, kích thước và các chỉ số khác của nam châm được kiểm tra, đóng gói và đưa vào bảo quản.

Công ty đã áp dụng và cải tiến một số công nghệ tiên tiến trong ngành, chẳng hạn như công nghệ ổn định bùn ferrite hiệu suất cao và công nghệ trộn phay bi thứ cấp, giải quyết được vấn đề định lượng nguyên liệu được thêm vào trong quá trình chuẩn bị. Ngoài ra, chúng tôi sử dụng phương pháp phân tán ghép đôi và nghiền mịn để khắc phục các vấn đề về kết tụ bùn và vấn đề về tính nhất quán trong phân bố kích thước hạt. Hiệu suất của bùn thu được trong quá trình nghiền bi ổn định hơn, giúp giảm thời gian vận hành đơn vị của thiết bị nghiền bi, cải thiện chất lượng sản phẩm và giảm chi phí sản xuất.

Công ty sử dụng một chất giải phóng xanh mới độc đáo, được phát triển độc lập để chuẩn bị ngói từ tính. Chất giải phóng xanh mới là kết hợp hữu cơ giữa công nghệ vi sinh vật và công nghệ xử lý chất giải phóng bề mặt, có thể phân hủy các phân tử dầu, giảm hàm lượng dầu của chất giải phóng và phục hồi bề mặt yếu tố lipophilic tích cực. Sản phẩm được kết hợp với quy trình giải phóng bề mặt và hiệu ứng giải phóng của ô từ tính, được cải thiện thông qua chất giải phóng mới, từ đó cải thiện lớp phủ bề mặt của phôi. Công nghệ tháo khuôn có các đặc điểm của phương pháp chuẩn bị đơn giản và ứng dụng thuận tiện, đồng thời nâng cao hiệu quả sản xuất.

Bằng cách chuyển đổi thiết bị hệ thống gia nhiệt sơ bộ thiêu kết, công ty đã giảm hàm lượng nước của vật liệu xanh thiêu kết trong lò, giảm đáng kể tỷ lệ chất thải do các yếu tố như nứt và thiếu oxy trong quá trình thiêu kết, đồng thời cải thiện mật độ thiêu kết và độ bền cơ học của sản phẩm. Có được cấu trúc vi mô và tính chất nam châm tốt. Công ty cũng đã nghiên cứu ra nhiệt độ cơ sở thiêu kết mà các sản phẩm có hiệu suất khác nhau có thể thích ứng thông qua việc điều chỉnh công thức. Các sản phẩm có thông số kỹ thuật, kích cỡ và hiệu suất khác nhau có thể được nung cùng nhiệt độ, giúp cải thiện đáng kể hiệu quả sản xuất của quy trình thiêu kết. Ngoài ra, về mặt tải ván mỏng và tải phôi, công ty đã áp dụng phương pháp xếp chồng số lượng lớn phù hợp với đặc tính sản phẩm của công ty là hình dạng nhỏ và trọng lượng nhẹ sau nhiều thử nghiệm, cho thấy tải trọng ván lạng nặng, môi trường thiêu kết tốt và năng suất thiêu kết cao, hiệu quả tốt.

Bằng cách tối ưu hóa các thông số của máy mài và các thiết bị xử lý khác cũng như cải thiện quy trình công nghệ, công ty đã cải thiện tính nhất quán của độ dày sản phẩm lên ≤0,02MM trong L30MM và ≤0,04MM trong L50MM, đồng thời đã thanhf thaoj công nghệ nam châm động cơ ba pha được sản xuất bằng dụng cụ mài. Công ty đã đạt được bước đột phá nhằm vượt quá những khó khăn kỹ thuật trong ngành, chẳng hạn như độ chính xác của sản phẩm và hiệu suất thiết bị ổn định, và một số đổi mới nhất định đã đạt được trong công nghệ và thiết bị.

Các sản phẩm ngói từ tính của công ty đang phát triển theo hướng hiệu quả cao, tiêu hao ít và tiêu thụ năng lượng thấp. Ví dụ, thông qua việc thay thế nguyên tử và pha tạp hợp chất, ngói từ tính động cơ hiệu suất cao ZK-5B không chứa đất hiếm do công ty độc lập phát triển giúp giảm sự đông tụ của bột từ tính, cải thiện hiệu ứng định hướng, cải thiện hiệu suất vật liệu và giảm chi phí sản xuất bằng cách sử dụng từ trường mạnh để triệt tiêu và thêm chất phân tán kép.